SaaS ERP導入プロジェクト 問題発見から対策までのフレームワーク 第一弾

前回までのヒアリング三部作では、「業務ヒアリング」「システムヒアリング」「分析ヒアリング」を通じて、自社が目指すTo-Be像をどのように描き、そこへたどり着くための要求定義を行うかを解説してきました。これらのヒアリングをしっかりと行うことで、現場レベルの業務課題から経営指標に直結する問題までを把握し、標準機能を最大限に活かしたERP導入の骨格を固めることが可能になります。

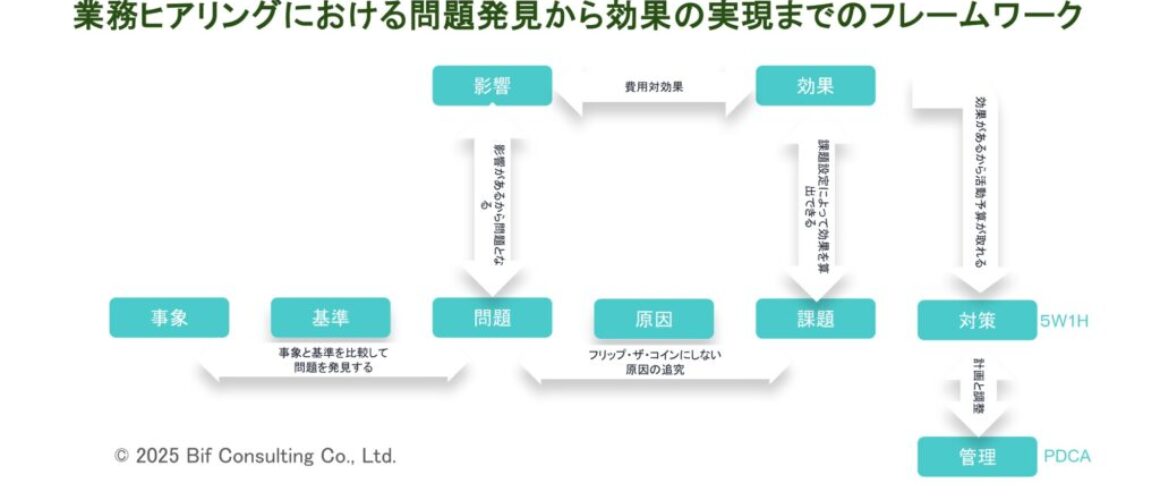

しかし、ERP導入プロジェクトでは、単に課題を洗い出すだけでは不十分です。「発見された問題を、どのように整理し、どうやって解決策へとつなげるのか」 というプロセスが必要になります。とりわけ製造業においては、製造・販売・購買などの各機能が連鎖的に影響し合うため、表面的な事象だけを捉えるのではなく、根本原因を明らかにし、それを適切な課題へと昇華させる力 が求められます。

そこで本稿では、問題発見の方法論と、対策へ導くフレームワーク を取り上げます。「業務ヒアリング」「システムヒアリング」「分析ヒアリング」で整理したAs-Is/To-Be情報をどのように活用し、真因を突き止め、適切な課題設定につなげるのかを掘り下げていきます。

それでは、まずは「問題の原因を追究する姿勢」から見ていきましょう。

問題の原因を追究する姿勢

問題解決において重要なのは、単に問題を表面的に捉えず、その根本原因を深掘りする姿勢です。そして、もう一つ大切なのは、問題をそのまま対策に置き換えてしまわないことです。この部分が、ヒアリングスキルの優劣を分けるポイントとなります。

例えば、「在庫が多くて問題だ」と指摘された場合を考えてみましょう。「在庫」というのは一つの事象であり、それ自体が問題とは限りません。

まずは、在庫が具体的に何日分あるのか、またそれが設定された目標値(基準)を超えているかを確認します。例えば、基準が30日分であるのに対し、現在の在庫が50日分であれば「在庫が多い」と判断できます。

さらに、「在庫が多い」状態がビジネスにどのような影響を与えているのかを検証します。例えば:

- 外部倉庫の賃借料が発生している

- 在庫移動による横持ち運賃がかさんでいる

- 廃棄ロスが増えている

このようにビジネスへの影響が明らかになることで、初めて「問題」として定義することができます。

問題を裏返して対策にする危険性

次に、解決策を考える段階です。ただし、「在庫が多いのだから在庫削減を課題にしよう」という単純な発想(いわゆるフリップ・ザ・コインの考え方)では、適切な課題設定とはいえません。

問題と課題の間には、必ず原因があります。

例えば「在庫が多い」という問題の場合、原因として以下のようなものが考えられます。

- 需要予測の精度不足(顧客の購買行動を的確に予測できていない)

- 製造部門のKPI(生産性重視による作りすぎの無駄)

- 販売部門の予約在庫管理のルール不足(ルールがないため過剰在庫を引き起こす)

これらの真因を追究することで初めて、課題を具体的な形に落とし込むことが可能になります。

問題発見における多面的な視点

「事象と基準の差」を問題発見の一つの重要な要素であることを説明しました。次に、以下の着目点を加えることで、問題発見の幅ををさらに広げることができます。

- 利害関係者の視点の把握:問題が誰にどのような影響を及ぼしているかを明確にします。在庫問題であれば、財務部門はキャッシュフローへの影響を懸念し、物流部門は保管スペース不足に課題を感じるかもしれません。こうした異なる視点を整理することで、問題の全貌を把握します。

- 因果関係の特定:問題がどのような要因によって引き起こされているのかを追究します。原因を特定せずに問題だけを表面的に捉えると、適切な解決策を導き出せません。例えば、「需要予測の精度不足」や「生産計画の柔軟性欠如」などの要因を探ります。

- 時間軸分析によるタイムラグの発見:業務やシステム処理を時系列で可視化し、タイミングのズレや処理の遅れが別の問題を引き起こしていないかを検証します。例えば、夜間の製造報告が翌朝の出荷準備に間に合わないケースです。こうした時間軸のギャップを洗い出すことで、根本原因を把握し、システムや運用ルールの改善につなげることができます。

- ボトルネックの発見:現場を見てものや情報の流れに澱みがないかを確認します。工場の場合は、在庫が溜まっているところ。システムの場合は、情報が滞っているところには問題が隠れています。

- 現状維持バイアスの排除:ユーザーやチームが問題に気づいていない場合や、「これが当たり前だ」と思っている場合があります。こうした現状維持バイアスを排除し、批判的に現状を見直すことが重要です。

- 競合比較やベンチマーク:他社や業界標準との比較を行うことで、自社が抱える潜在的な問題を見つけやすくします。例えば、同業他社が在庫回転率を前年比30%改善しているならば、その差分を問題として捉えます。

- 未来予測の視点:現在の問題が将来的にどのようなリスクや機会損失をもたらすのかを予測します。これにより、小さく見える問題でも、優先度を高めて対応すべき場合が明確になります。

利害関係者の視点の把握 – 製造業の事例

ある製造業での出来事です。物流部門から「保管場所が足りない」という声が上がり、財務の役員が倉庫を視察したところ、空き棚が少なからず存在していました。財務部門はこれを見て、「現場が保管効率を工夫すれば、追加の棚や外部倉庫は必要ない」と結論づけました。

しかし、問題の根本は別のところにありました。原因は、生産部門が生産性を重視していたために発生したものでした。生産部門では、生産性の向上を「段取り替え回数の最小化」と捉えており、その結果、特定の製品を集中して生産する状況が生まれていました。この偏った生産の影響により、物流部門は定位定量定品(決められた場所に決められた量を保管するルール)の維持が困難になり、タイミングによって棚が満杯になる時もあれば空になる時もあったのです。

さらに、生産部門ではKPIが月次で評価されており、それに応じて物流部門には月末に生産物が集中して納品されるといったことも起きていました。販売部門もまた、月末に販売を押し込む形を取っており、これが物流の負担をさらに増大させていたのです。

財務部門が倉庫を視察したのは月初だったため、空き棚が目立っていたのですが、日々の稼働状況を見れば、実際には棚不足が発生していたのです。

この事例の本質的な問題は、生産部門と販売部門の月次KPIに起因していますが、それ以上に、部門間の連携不足と情報共有の欠如が問題を複雑化させていました。生産、販売、物流、財務のどの部門も、この全体像を把握する視点を持っていなかったのです。

このように、各部門が自分たちの思い込みにとらわれることで、問題の存在を見過ごしてしまうことは少なくありません。次は、この「問題を問題として認識できない」原因の一つである現状維持バイアスについて考えていきましょう。

現状維持バイアスによって問題が問題とならないケース

こちらが問題だと思っていても、相手がそれを問題だと感じていない場合、「この業務でどのような問題がありますか?」と聞いても「特にありません」と返されてしまうことでしょう。

例えば、生産計画立案の場面で、システムが提示した計画を担当者が半日かけて手動で修正しているケースで考えてみます。これは前任者から「そうするものだ」と引き継いだ作業であり、現任の担当者にとっては「当たり前」になっているため、そこに非効率が潜んでいると気づけないことが少なくありません。

もしこの状況を問題だと認識できれば、「どうすれば人手を介さずに修正を減らせるか」を考え、ERPのマスター設定や安全在庫量の見直し、生産計画のペーパーリードタイム短縮による発注の早期化など、具体的な課題や効果を導き出すことが可能でしょう。

ジョハリの窓と問題発見

心理学には「ジョハリの窓」というモデルがあります。これは、「自分が知っている/知らない」ことと、「他人が知っている/知らない」ことを組み合わせた四つの領域(開放の窓、盲点の窓、隠された窓、未知の窓)に分けて捉える考え方です。お互いが知っている(開放の窓)事柄は問題として共有しやすい一方、自分は知っていても相手が知らない(隠された窓)事柄や、相手は知っていても自分が知らない(盲点の窓)事柄などがあると、問題や課題が表面化しにくいのです。

今回の例では、担当者にとっては「当たり前」なので問題意識が芽生えない部分が、外部から見ると非効率の温床になっている可能性があります。まさに、自分には見えていない(盲点)か、あるいは他人には見えていない(隠された)部分が障壁になるのです。ジョハリの窓の視点を活かして互いの認識の差を埋めることで、「本当は問題があるのに現状維持バイアスによって見過ごされている」状態を解消しやすくなります。

このように、自分と相手の認識範囲を可視化し、アプローチを変えながらコミュニケーションを深めることで、「問題がない」とされていた業務にも改善の余地が見出せるようになるでしょう。

全ての業務には問題があるという姿勢 – カイゼン(継続的改善)

現状維持バイアスを排除するには、「そもそも全ての業務には問題やムダが潜んでいる」という前提でヒアリングに臨む姿勢が重要です。これを製造業などで一般的に「カイゼン(Kaizen)」、あるいは「継続的改善(Continuous Improvement)」と呼びます。

例えば、生産計画や在庫管理で「昔からこうしてきた」「問題はない」と断言される場合でも、カイゼンの視点を持てば、必ず何かしらの改善余地が見つかると考えます。その上で、ジョハリの窓のような方法論を使って、潜在的な課題を発見していくわけです。結果として、今まで「当たり前」だった非効率をあぶり出し、工程の最適化やコスト削減などの成果につなげやすくなります。

次は視点を変えて、ERP導入プロジェクトの推進段階における問題発見を見ていきましょう。

未来予測の視点を欠いたケース:経営層と実務者の視点の違い

ある企業では、経営層が海外展開を見据えてグローバル対応のERP導入を描いていました。ところが、実務レベルでは国内向けの受発注フローのみを重視し、「自社の取引先はほとんど日本企業だから大丈夫」という判断で、グローバル対応を後回しにしていたのです。

経営層が描いたグローバル化の計画は、想定よりも早く商談機会が拡大することで、いよいよ本格的に実行段階に進もうとしていました。しかし、実務者が選定したシステムは国内仕様に特化していたため、多通貨決済や海外拠点との在庫連携などがスムーズに行えず、追加開発や手動での対応が必要でした。しかしそれでは、国際ビジネスの機会を逃しかねない状況に陥ります。そのため、経営層の構想の実現に向けたシステムの再選が行われることになったのです。

このような事態を防ぐには、プロジェクトの初期段階から経営層のグローバル戦略を実務者に周知し、海外展開やそれに伴う物流網の整備などのビジネス要求を明確にしておかなければならないのです。「未来予測の視点」を欠いたまま進めると、後から大幅な手戻りや追加コストが発生し、企業の成長戦略そのものが停滞してしまうリスクとなります。

問題発見から対策へ、実機検証の重要性

ここまで、問題を単なる表面的な事象として捉えず、真因を突き止めた上で適切な課題に落とし込むことの重要性を解説しました。

しかし、課題を整理しただけでは、ERP導入プロジェクトにおいて実際の業務改善につながるわけではありません。

真の問題解決には、設定した課題を具体的な対策へと落とし込み、それを検証しながらTo-Beモデルを構築していくプロセスが必要です。特に、SaaS ERP導入においては、業務をどのように標準機能へ適合させるのかを見極めることが極めて重要になります。

次回の「問題発見から対策までのフレームワーク」第二弾では、ERP導入における「課題設定から対策へ」の流れを、具体的な実機検証(CRP)を交えて解説します。

課題をどのようにTo-Beモデルへ組み込み、確実に実現へとつなげるのか。そのプロセスをリアルに示していきます。

※次回記事:2025年2月20日公開予定